摘要:三門核電一期工程采用AP1000核電技術,儀表是控制和檢測機組運行的重要設備之一,其中核級儀表———帶毛細管壓力變送器用于檢測反應堆廠房屏蔽墻內外氣壓,安裝要求較高,需要對毛細管進行現場焊接,安裝完成后通過壓力試驗、氦檢漏試驗來檢測毛細管密封性,且氦氣泄漏率小于等于10-8cc/sec,這是整個儀表安裝過程中的難點。本文主要闡述儀表毛細管壓力試驗、氦檢漏試驗、毛細管內部清潔的過程和方法。hsq壓力變送器_差壓變送器_液位變送器_溫度變送器

引言

AP1000核電站反應堆廠房屏蔽墻是核電安全的主要堡壘,任何微小的泄露都會造成安全隱患,所以屏蔽墻的整體氣密性試驗至關重要,其中毛細管壓力變送器就是用于檢測反應堆廠房屏蔽墻內外壓差的儀表設備。由于毛細管需要穿過屏蔽墻,整條管線上存在多處焊口,需要對毛細管進行壓力試驗、氦檢漏試驗,毛細管清潔來驗證是否滿足設計要求,達到設計密封性。本文主要對毛細管試驗及清潔施工過程中遇到的問題及解決方案進行討論。

1概述

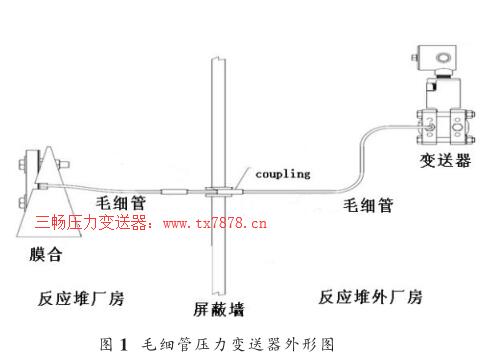

AP1000核電站儀表設備是整個系統中重要的組成部分,帶毛細管壓力變送器位于反應堆廠房外側,通過毛細管貫穿到反應堆廠房屏蔽墻內連接遠傳膜片。儀表設備位于核島屏蔽墻外側及環廊,遠傳膜片則位于核島反應堆廠房內,毛細管從屏蔽墻外貫穿屏蔽墻至核島內將儀表設備與遠傳膜片連接,毛細管連接完成后對毛細管進行壓力試驗及毛細管管路內部進行清潔工作,對此施工有以下難點:

①壓力試驗及氦檢漏試驗時,需要在遠傳膜片兩端壓力輸入孔同時加壓或減壓,并控制兩端壓力不超過5psig(34.5kPa),如不能保證同時加壓或減壓,會造成遠傳膜片內隔膜損壞,且不可修復;

②控制氣瓶輸入的氣體壓力值;

③氦檢漏試驗中氦氣量小于等于10-8cc/sec,由于空氣中含有微量的氦氣,會對檢測數據造成影響。

本文主要通過對毛細管安裝后的壓力試驗及其清潔工作方法進行討論,提供一套經過理論計算和現場認證的毛細管壓力試驗及清潔的方法。

2、毛細管壓力變送器整體安裝方式簡介

2.1變送器安裝

通常的帶毛細管儀表設備,在出廠時已經做好毛細管的連接以及密封性試驗,而對于此部分變送器根據其特殊性采取現場連接毛細管。

2.2遠傳膜片安裝

遠傳膜片位于反應堆廠房屏蔽墻內側,膜片與支架間通過螺栓固定。安裝過程中盡量保證一次完成,對于螺栓的緊固也有要求,要以對角緊固的方式來打力矩,以免壓力集中在一處造成墊片的損壞,以至于影響密封效果。

2.3毛細管安裝

根據管線圖中毛細管路徑進行敷設,毛細管連接件與屏蔽墻貫穿件焊接時應保證連接件漏出貫穿件外25.4mm。

3毛細管壓力試驗、氦檢漏試驗

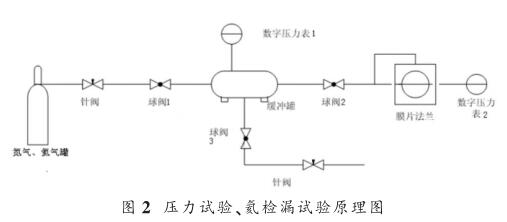

毛細管壓力試驗及氦檢漏試驗時,需要通過遠傳膜片兩端壓力輸入孔進氣試驗,過程中需要保持膜片兩面承受的壓力差小于34.5kPa,由于氣瓶壓力較難控制在這個范圍內,所以制作如下壓力控制系統來避免壓力值超標,見圖2。

在試壓裝置中設置緩沖罐,并設定閥門控制氣體的輸入輸出,工作原理:工作前所有閥門保持關閉;打開針閥,氣體從氮氣、氦氣罐中輸出;打開球閥1,氣體輸入緩沖罐,觀察數字壓力表1,關閉球閥1;待表1壓力值穩定后打開球閥2,氣體輸入膜片兩端壓力孔,關閉球閥2;讀取數字壓力表2讀數。控制每次輸入緩沖罐內的壓力值,如果輸入壓力過大,則打開球閥3,釋放氣體,觀察數字壓力表1讀數,符合要求后關閉球閥3。

由于遠傳膜片對壓差的要求較高,在整個壓力試驗、氦檢漏實驗過程中需人員連續監控操作進行。

3.1壓力試驗

壓力試驗時,以每次不大于34.5kPa的壓力值將氮氣罐中的氮氣釋放進緩沖罐中(考慮膜片的#大承受壓差是34.5kPa,也可以適當減少每次進氣壓力,如:30kPa,以下介紹以每次進氣30kPa為例),同時要控制進氣速率,要緩慢進行,等待壓力表1的數值增加量不大于30kPa且穩定時,用肥皂水對壓力表1、閥門1、閥門3和閥門2的進氣口的接口處進行檢漏,若有泄漏,檢查接口并緊固,若沒有泄露繼續進行加壓過程。如果壓力值增加量超過30kPa時,打開閥門3進行泄壓,控制壓力表1的壓力值增加量不大于30kPa。重復以上操作直至壓力輸入端口的壓力值達到2.48MPa,然后保壓至少10分鐘,壓力值下降不大于9kPa結果為合格。在壓力試驗過程中,一定要控制每次的進氣量和進氣速率,預計用時8小時以上,期間多次用肥皂水檢查閥門、壓力表接口處以及管件處是否有泄漏,如有泄漏及時緊固。

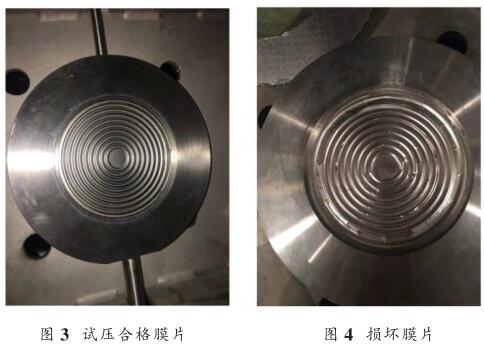

泄壓時,同樣以每次不大于30kPa的壓力值減小壓力,緩慢進行,直至壓力值降到1.65MPa,對每一處焊接口使用肥皂水進行測試,觀察是否有肥皂泡。無問題則繼續重復以上操作降壓至0kPa。運用此方法可以保證遠傳膜片不受損壞,試壓后遠程膜片的合格效果圖如圖3。

如果采取氣源直接進氣,不采取緩沖罐及閥門控制,會造成試驗用氣進氣不穩定,進而造成膜片損壞,見圖4。

3.2氦檢漏試驗

氦檢漏試驗的升壓及降壓過程依據壓力試驗的操作方式進行,當壓力輸入端口的壓力值達到413.7kPa,保壓時間2分鐘,然后使用氦檢測器對焊縫進行泄露檢查操作,泄漏比率小于等于 10^ -8 cc/sec 可滿足要求。如果泄露率不滿足要求需要重新焊接,每次焊接修復都需要重復以上氦氣輸入、保壓、泄露檢查的工作,直至泄露檢查符合要求。

由于氦氣在空氣中的體積為 5.24*10^ -6 ,所以在進行氦檢漏時不能受到空氣干擾。為隔絕空氣,我們使用橡膠管對毛細管焊口進行密封,并分別在兩側開直徑為 10mm的孔,在進行氦檢漏時一端先金行抽真空,另一端使用氦檢漏儀進行檢測,經試驗證實,這種方法簡單易操作,還可以有效的隔絕空氣。

4 毛細管清潔

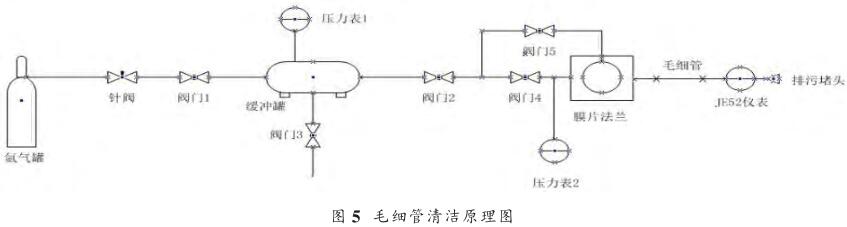

儀表自帶毛細管壓力試驗及氦檢漏試驗完成后,毛細管注油前需要進行內部清潔,毛細管清潔主要分為兩部分:一是毛細管沖洗;二是毛細管吹掃。毛細管清潔裝置的連接,見圖 5:毛細管清潔原理圖。毛細管清潔主要使用的介質為氬氣、異丙醇,因為氬氣是干燥氣體,且異丙醇的易揮發性可以加快毛細管內部的干燥。

4.1 毛細管沖洗

根據設計對毛細管沖洗的要求:沖洗壓力 50kPa,沖洗介質異丙醇,沖洗時間 1 小時,沖洗合格標準為使用無毛白布在排污口檢測無雜質。

測試裝置連接完成后使用異丙醇進行毛細管沖洗,由于膜片壓差不能大于 34.5kPa,而沖洗壓力要求 50kPa,所以,先保持膜片與法蘭側壓力范圍為:16.5(50-34.5)kPa~34。5kPa 的壓力,進氣方法參照 3.1 壓力試驗步驟達到設定一側膜片壓力值。為確保異丙醇能順利從儀表側的排污口流出,并不會因控制不當造成沖洗壓力過高,通過壓強公式 P=gρh,已知 P=50kPa、g=9.8、ρ=0.798,計算出 h,采用將異丙醇注入口(閥門 4 前端)通過 PU 管提升至 h 高處進行灌注沖洗。

4.2 毛細管吹掃

毛細管注油前需要確保內部干燥清潔,所以在沖洗完雜質后需要進行毛細管內部吹掃,將殘留在毛細管內的異丙醇吹掃干燥,毛細管吹掃要求:壓力 2MPa,需吹掃2 分鐘。

根據圖 5 連接完成,吹掃過程中將墊片安裝于法蘭和遠傳膜片中間用于保護膜片,保護膜片外形圖見圖 6,注意遠傳膜片兩端的壓差小與 34.5kPa。

5 結論

AP1000 核電項目shou次進行毛細管焊接、毛細管壓力試驗及清潔試驗,通過對標準的解讀與實際情況相結合,并通過一次次的試驗,克服了整個施工過程中的難點。#終得出運用如上的方法進行毛細管的壓力試驗、氦檢漏試驗、毛細管清潔方法安全可用,可以借鑒。

注明,三暢儀表文章均為原創,轉載請標明本文地址